Cas d'utilisation de la gamme de machineutilisée pour imprimer des moules destinés à l'injection plastique.

Les fabricants français d’imprimantes 3D professionnelles eMotion Tech, & de presses à injecter manuelles Holimaker se sont associés pour démontrer qu’une synergie était possible entre le secteur de la fabrication additive et celui du moulage par injection.

- Quel était l'objectif principal de ce partenariat ?

L’objectif principal de ce partenariat était de viabiliser un processus de fabrication de pièces plastiques basé sur la combinaison de deux technologies encore opposées, bien qu’inscrites toutes deux dans le même secteur d’activité, la plasturgie et la transformation des polymères. Convaincus du fait qu’il était aujourd’hui plus que pertinent d’utiliser la fabrication additive par dépôt de fil afin de réaliser des moules d’injection de pièces plastiques, les entreprises Holimaker, fabricant de presses à injecter, & eMotion Tech, fabricant d’imprimantes 3D professionnelles, ont mis en place un processus de tests ayant pour objectif de démontrer cet usage et la complémentarité qu’il existe entre ces deux différentes technologies de fabrication.

- Comment le moule a-t-il été modélisé (logiciel) ?

Le moule a été modélisé sur le logiciel Rhinoceros et aurait pu être réalisé en utilisant n’importe quel logiciel de CAO professionnel. Le dessin du moule reposait finalement sur la modélisation de la pièce finale souhaitée, exactement comme lorsque l’on envisage la fabrication additive pour obtenir une pièce, à la différence que des paramètres, tels que des angles de dépouille, ont dû être ajoutés à la pièce afin qu’elle puisse être démoulée sans effort après injection. Une fois la pièce modélisée ; ici un support de caméra de calibration présent dans la Strateo3D IDEX420 développée par eMotionTech, une opération booléenne classique a permis de dessiner les formes et contre-formes dans le moule en lui même.

- QUEL MATÉRIAU A ÉTÉ UTILISÉ POUR L’IMPRESSION, ET POUR QUELLES RAISONS ?

Plusieurs polymères ont été utilisés lors de cette démonstration. Nous souhaitions en effet réaliser des itérations progressives, en commençant par le matériau le moins onéreux, pour aller progressivement vers des polymères dotés de caractéristiques supérieures au besoin. Aussi, dans cet objectif, pour injecter du polypropylène dans des moules en polymère, il convenait d’utiliser un matériau susceptible de résister à une température de plus de 140°C. C’est pourquoi, dans un premier temps, le moule a été imprimé en Nylon PA66 ; les tests ont démontré que la chaleur dégagée par le plastique injecté déformait le canal d’injection du moule, aussi ce polymère a été très vite écarté au profit d’un Nylon qui était lui chargé en fibre de verre ( PA6-GF), pour accroître sa résistance thermique. Avec ce matériau, le moule a parfaitement résisté à la chaleur générée par plusieurs injections mais a fini par céder aux endroits ou une forte traction était exercée. Nous avons alors choisi d’apporter des modifications dès la conception du moule en ajoutant des inserts métalliques dans les perçages les plus soumis à la traction lors du retrait des pièces injectées, et avons également choisi d’imprimer ce dernier en Nylon chargé en fibre de carbone (PA6-CF).

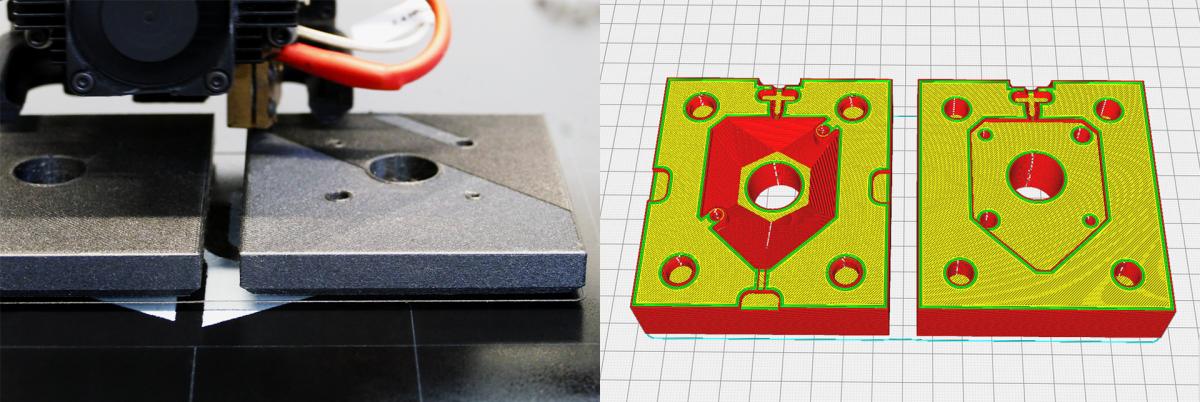

- Paramètres d'impression du moule : (épaisseur de couches, positionnement, taux de remplissage, etc…)

Afin d’obtenir le moule le plus résistant et le plus lisse possible, nous avons imprimé ce dernier en déposant des couches de 0,2 mm de diamètre, et un taux de remplissage de 90%. Les deux demi coques du moule ont pu être imprimées en même temps sur le même plateau de la Strateo3D DUAL600 tout comme elles auraient pû l’être sur la Strateo3D IDEX420. L’impression d’un moule complet a durée 37 heures et a nécessité l’emploi de 344 grammes de Nylon PA6-CF.

- Injection des pièces plastiques dans le moule :

Afin d’éviter les risques de fusion entre la pièce injectée et le moule, il est recommandé d’effectuer 2 passages croisés de spray anti-adhésion sur la partie de l’empreinte imprimé en 3D. Une fois le spray appliqué, on laisse sécher le moule ouvert pendant minimum 2 minutes à l’air libre. On place le moule sous la buse de HoliPress dans l’étau fourni dans le Starter-Pack. Dans notre cas, un serre joint a aidé à maintenir la partie supérieure bien fermée. Une entretoise en métal a été placée sur le moule à l’emplacement prévu afin de le protéger de la chaleur et éviter que le canal d’injection ne fonde lors de l’injection. Une fois le moule centré sous la buse, on a réalisé l’injection en baissant le levier manuellement sans s’arrêter jusqu’à avoir rempli complètement le moule. Le moule 3D est complétement rempli lorsqu’on ne peut plus baisser le levier. Une fois le levier baissé au maximum, on maintient cette position durant 20 secondes afin de contenir le plastique injecté dans le moule. Une fois l’injection réalisée avec HoliPress, on retire le moule de la buse et on le laisse refroidir pendant au minimum 3 min. Une fois le moule refroidi, on peut ouvrir le moule pour récupérer notre pièce injectée. On peut se munir d’une pince coupante pour nous aider à retirer la pièce par le canal d’injection et nettoyer les fuites au plan de joint de notre pièce injectée si besoin.

- Quels étaient les principaux avantages À utiliser la Strateo3D DUAL600 & la Holipress pour réaliser ces pièces injectées ?

Du côté d’eMotion Tech, jusqu’à envisager ce partenariat avec Holimaker nous imprimions le support de caméra de la Strateo3D IDEX420 sur notre parc machines mais souhaitions optimiser le temps de production de ces pièces en imprimant non pas les pièces mais plutôt le moule puis en les injectant grâce à la Holipress. Nous sommes ainsi passés de 15 minutes d’impression par pièce à 3 minutes en les injectant. Pour Holimaker, caractériser un processus de fabrication de pièces injectées à partir de moules imprimés en 3D par dépôt de fil était un vrai enjeu car il permettait clairement d’ouvrir vers de nouvelles techniques de fabrication et de nouveaux marchés.

- Comparatif avec une autre méthode de fabrication (temps, coût, etc…)

Imprimer les moules dans cette machine nous a permis d’une part de réaliser plusieurs itérations du moule à moindre coût mais également d’obtenir ce dernier en quelques heures, là où des technologies de fabrication de moules plus conventionnelles (telles que l’usinage) auraient impliqué des délais et des coûts de fabrication au moins 3 fois plus importants.

- Conclusion de ce partenariat

Il est évident que réaliser des pièces injectées à partir de moules imprimés en 3D apporte une flexibilité en terme de temps et de coûts de production. A l’issue de ces tests d’injection, il convient d’admettre que les moules imprimés en Nylon PA-6CF ne permettent pas de réaliser autant d’exemplaires que s’ils étaient usinés en aluminium, mais toutefois suffisamment pour être rentables au regard des coûts de production des moules usinés, puisque environ 50 exemplaires de ce support de caméra ont pu être injectés dans le moule imprimé avant que ce dernier ne commence à se déformer.

Alban DESBARAX Directeur Artistique eMotion Tech & Vivien SALAMONE Responsable Marketing Holimaker,

Téléchargez le cas d'utilisation (*.pdf)

Vous souhaitez imprimer des moules POUR l'injection plastique,

Retrouvez ci-dessous les différentes références qui ont été employés dans cet exemple d'utilisation

Strateo3D IDEX420

eMotion Tech

à partir de 6990 € HT

PolyMide PA6-CF

Polymaker

54,99 € HT

Holipress

Holimaker

à partir de 2580 € HT